常见腐蚀类型

氢致开裂(HIC),是由于在各种情况下产生的氢原子直接渗透到钢内部后,使钢晶粒间原子结合力降低,造成钢材的延伸性、端面收缩率降低,强度也发生变化。在裂纹尖端有与阳极反应相应的阴极反应发生。所生成的氢或加工氢进入钢中引起氢致开裂。且氢与钢中的碳化物会发生反应产生甲烷,甲烷气体不能从钢中扩散出去,聚集在晶粒间形成局部高压,造成应力集中,进而使钢材产生微裂纹或鼓泡。

选择镍含量介于 10% 与 30% 之间的奥氏体合金等耐氢材料即可避免氢脆。

具有极低镍含量的铁素体合金会显著变脆,而镍含量介于 10% 与 30% 之间的奥氏体合金则表现出相对较小的脆化。

来源:G.R.Caskey,不锈钢氢相容性手册(1983 年)

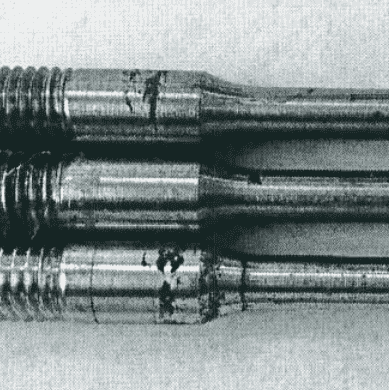

硫化物应力开裂 (SSC),是由于与硫化氢 (H2S) 和水分接触而导致的金属退化。H2S 在存在水的情况下变得极具腐蚀性。这种条件会导致材料脆化,从而在拉伸应力和腐蚀的共同作用下导致开裂。

如金属材料的抗SSC性能一般,则当环境中的硫化氢(H2S)含量升高,且该金属材料的拉伸应力(施加+残留)已高于临界值,则造成硫化物应力开裂的风险也会逐步增加。

l 潜在解决方案:6-钼合金;Alloy 2507;合金C-276;合金400;合金625;合金825

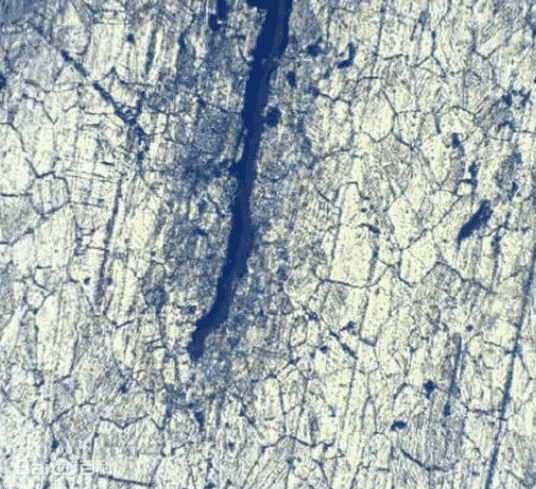

晶间腐蚀是局部腐蚀的一种。沿着金属晶粒间的分界面向内部扩展的腐蚀。主要由于晶粒表面和内部间化学成分的差异以及晶界杂质或内应力的存在。晶间腐蚀破坏晶粒间的结合,大大降低金属的机械强度。而且腐蚀发生后金属和合金的表面仍保持一定的金属光泽,看不出被破坏的迹象,但晶粒间结合力显著减弱,力学性能恶化, 不能经受敲击,所以是一种很危险的腐蚀调整焊缝的化学成份,加入稳定化元素减少形成碳化铬的可能性,如加入钛或铌等。

针对晶间腐蚀的可预防措施:

① 减少焊缝中的含碳量,可以减少和避免形成铬的碳化物,从而降低形成晶界腐蚀的倾向,含碳量在0.04%以下,称为“超低碳”不锈钢,就可以避免铬的碳化物生成。

② 控制在危险温度区的停留时间,防止过热,快焊快冷,使碳来不及析出。

· 潜在解决方案:316/316L 不锈钢

电化学腐蚀就是金属和电解质组成两个电极,组成腐蚀原电池。例如铁和氧气,因为铁的电极电位总比氧的电极电位低,所以铁是负极,遭到腐蚀。特征是在发生氧腐蚀的表面会形成许多直径不等的小鼓包,次层是黑色粉末状溃疡腐蚀坑陷。

常用的防腐方法分为:覆盖层保护、电化学保护(阴极保护和阳极保护两种)、缓蚀剂保护。

l 潜在解决方案:潜在解决方案:为避免电化学腐蚀,请选择电位差不超过 0.2V 的材料。例如,配有 6-钼卡套管 (0.00V) 的 316 不锈钢接头 (-0.05V) 将导致两种合金之间的电压为 0.05V。该电压明显低于 0.2V,这意味着电化学腐蚀的风险很低。